唯晓成事之规律,方持不灭改善心!

改善的概述

【精益五星班组的改善活动框架】改善Kaizen是一个日语词汇,意指小的、连续的、渐进的改进 。

丰田的生产过程就像设计的舞蹈,工人看上去就像舞蹈演员:取零件 , 进行安装,检查质量……这一切都是在完美的环境中进行的 。

Kaizen似乎显得小打小闹,润物无声 。但相对于一触即发式的创新思想而言,Kaizen思想所带来的哪怕是微不足道的细微效果其往往终局是颠覆性的、革命性的 。它要求每一位管理人员及作业人员,要以相对较少的费用来连续不断地改进工作 。

长期而言 , 这种阶梯式的持续进步足以获得巨大的回报 。与此同时,Kaizen也是一种低风险的方式,因为在改善的过程中,如果发觉有不妥当之处,管理人员可以随时回复到原来的工作方法,而不需耗费高昂的成本 。

从这个意义上说 , 丰田Kaizen生产方式作为一种不做无用功的精干型生产系统其核心思想不外乎两点,

第一是“杜绝浪费”(即有效的成本控制)

第二是“持续改善”(出自戴明“连续改进质量”的思想,即把产品和过程的改进看作一个永不停止的、不断获得小进步的过程) 。

Kaizen是在“以客户为导向”、“以需求为王”而进行的 。

遇到什么问题的时候,大部分人常常采取的对策是“一定要马上处理” 。

作为应急对策,这样做可能也行,但长远地来考虑,同样的问题还会经常发生 。

日本以外的国家大概也使用着“改善”这个词 , 在日语里改善意指持续不断的改进 。也隐含要求每一位管理人员和作业人员 , 要以相对较少的费用来改进工作方法 。在丰田集团,改善既是最基本的思想,也是最重要的动力源泉 。

在丰田对于改善提出了以下明确的要求:

- 是否可以将浪费消除?

- 如果不能消除,是否可以减少?

- 如果可以消除或者减少 , 会出现什么情况?

- 改善就是追求将工作变得更容易、更方便、更安全、更稳定 。

改善有7大指标,指引我们进行改善 。

- 质量

- 效率

- 在制品数量

- 面积

- 周转时间

- 零件品种

- 安全

在日常工作中,无论人、机、料、法 , 都存在浪费,需要进行改善 。我们作为管理者应安排优先顺序,集合有限资源进行有效改善 。

改善讲求根据成本以及是否容易达成两个方面考量因素安排改善的优先顺序 。通常情况下,按照人、方法、材料、设备的顺序开展 。

3、改善的方法

改善是一种理念 , 是支撑精益思想的一个支柱 。只要坚定改善的目标,方法和工具都可以被创造和使用 。本章节为大家提炼了几个使用比较普及的方法和案例分享 。

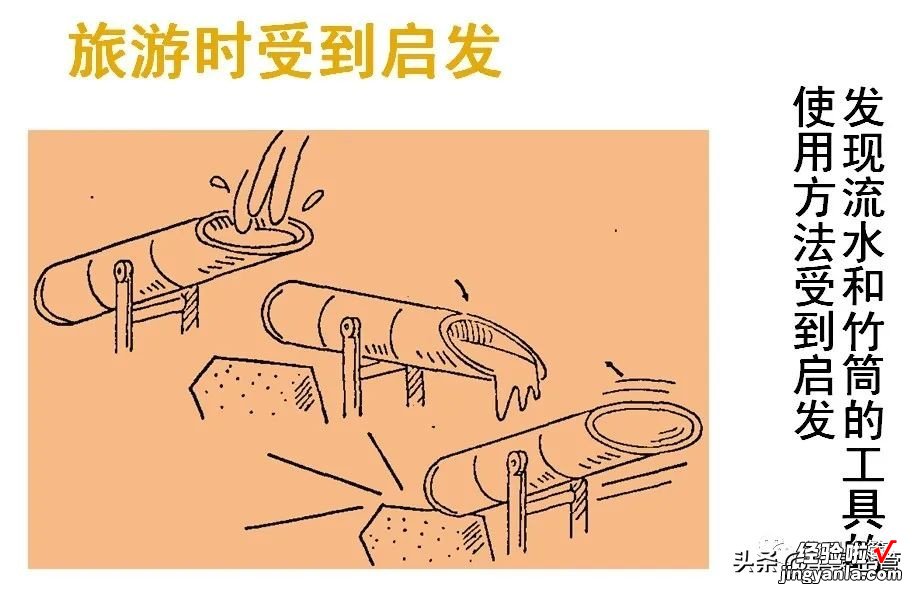

动作改善

按照改善的优先顺序,对于人与方法的改善最快见效 。动作改善就是以减轻拉动负荷,提升动作有效性为目标,进行改善 。

通过动作改善不仅可以提升效率、保证安全与品质,更可以提升员工士气 。同时 , 以动作改善为切入点,还可以带动全员参与,改善自己的动作 。

使动作有效的方法:

人的动作:

- 避免两手同时、或做相反的动作

- 尽可能减少身体的部分运动范围 。

- 不变换运动的方向或约束 。

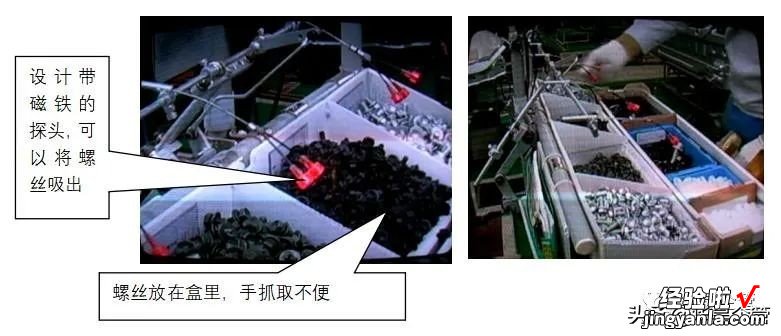

- 避免不自然的姿势和身体重心上下移动的动作 。

- 定好顺序 , 使动作有节奏感 。

- 作业中应尽量避免分神 。

设备配置:

- 工具和材料存放在固定场所 。

- 所谓固定场所是指作业者前面的近处 。如果前面没有地方,则应该是便于工作的场所 。

- 物品移动时应是水平移动,而不是上下移动,即考虑重力 。

- 根据作业性质,要以作业者的身高来调整工作台高度 。

- 设置适合工作的照明 。

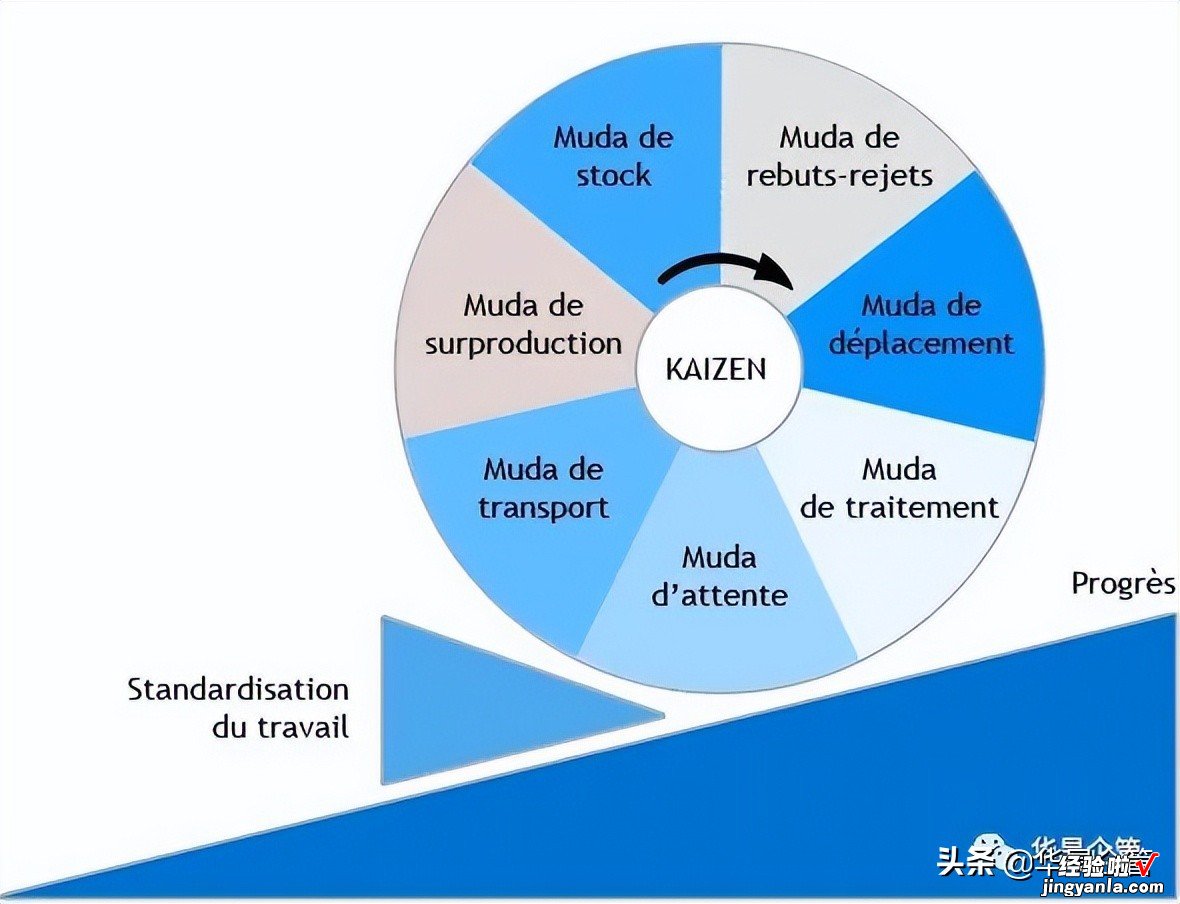

工具的道具化:

- 不能用手支撑材料和制品 。

- 要考虑使用适合操作的器具 。

- 在作业当中频繁更换使用两个以上的工具时,要制造将其捆为一个的工具 。

三个维度看改善

1.万米高度 , 识别全供应链价值流活动,

2.千米高度 , 识别公司、工厂局部价值流活动,

3.百米高度识别工序作业流的活动 。

要点:不同高度、信息流、物流、作业流

价值流程图是敏捷采用的精益生产分析技能,用于对形成客户产品或服务的原料和信息

(即价值)的流动进行分析 。

执行价值流程图大致包括5个步骤:

- 确认产品,客户和范围(即流程的始末) 。

- 地图作为团队或者个人现时价值流,确认流程步骤,延时和信息需求 。估算流程步骤的持续时长和前置期持续时长(lead time durations) 。前置期是指在发生前一项流程或者事件需等待的时长 。

- 分析价值流程图来确认浪费存在的地方(比如前置期)和流程可完善的地方(流程时间通常认为是价值增加时间,但是应尽量减少整个流程的时间,由此来缩短向客户交付价值流的时间) 。

- 通过分析 , 总结出一份展示价值流应努力达到的前景或者目标的未来价值流程图 。

- 通过流程完善活动(即完善)或者其他方法来达到目标的一些工作 。

价值流程图是敏捷采用的精益生产分析技能 。一张价值流程图可能用于分析信息或者材料的流动,从它们的源地到重点,以此来识别浪费区域 。识别出的区域成为流程可完善的地方 。

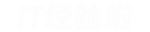

浪费的形式非常多,可用WIDETOM 来记忆 。

W-waiting 等待

I-inventory 库存

D-defects 缺陷

E-extra processing 额外流程

T-transportation 运输

O-over-production 过度生产

M-motion 动态 。

一张价值流程图通常由团队协作绘制或记录,这样团队可一起定义和查看整个流程,指出流程内的浪费区域 。

增加价值的流程(部分或者特性的流程)通常称为“价值增加”,而不增加价值的流程(等待部分的到达)通常称为“非价值增加” 。

大体上讲,项目均希望最大程度上减少非增加价值时间(即浪费区域) 。

第一个是信息(情报)流程

即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;

第二个是实物流程

即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库 , 直至产品送达客户手中的过程 。

此外,实物流程中还包括产品的检验、停放等环节 。

企业在进行价值流程图(VSM)分析时

首先

要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息(情报)流程和实物流程的现状图,

然后

将现状图与信息(情报)和实物流程的理想状况图相比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施 。